Por Bruno Luiz Belanda e Fernando Henrique C. Giometti

É notório que as tecnologias da informação disponíveis atualmente estão levando as empresas a um cenário de total conectividade. No setor industrial essa evolução ganha o nome de indústria 4.0. A denominação “4.0” foi precedida por outros marcos:

– Indústria 1.0 (1760 a 1840): automação baseada em vapor;

– Indústria 2.0 (1850 a 1945): uso em larga escala da eletricidade e linhas de produção;

– Indústria 3.0 (1950 a 2000): aplicação de computadores e automação industrial nas fábricas.

Tecnologias que habilitam a indústria 4.0

De acordo com consultorias como a Boston Consulting Group e agências governamentais como a Confederação Nacional da Indústria (CNI) e Agência Brasileira para Desenvolvimento Industrial (ABDI), são nove as tecnologias que fomentam a indústria 4.0.

Internet das Coisas ou IOT: consiste em sensores conectados que permitem acesso de grandezas do mundo físico a partir da internet em tempo real;

Computação em nuvem: utilização de servidores na internet para sistemas e aplicações, sem a necessidade de investimento em servidores locais para executar sistemas complexos;

Segurança da informação: toda a camada de segurança necessária para que não haja invasão em sistemas ou repositórios de dados;

Big Data: capacidade de armazenamento e análise de grandes volumes de dados de vários formatos e origens;

Sistemas Integrados: integração total entre sistemas, eliminando a necessidade de transferir manualmente dados de um sistema a outro;

Simulações: capacidade de criação de modelos matemáticos de processos físicos para executar simulações com finalidade de planejamento e acompanhamento em tempo real;

Realidade aumentada: tecnologia para interação com modelos 3d de máquinas e processos físicos através de dispositivos móveis ou óculos especiais;

Robôs autônomos: robôs programados para executarem tarefas repetitivas, que se comunicam entre si e que podem interagir com humanos sem exposição a riscos (“cobots”, ou robôs colaborativos);

Manufatura aditiva: capacidade de imprimir peças a partir de modelos virtuais em impressoras 3d.

A aplicação das tecnologias da indústria 4.0 dependem dos segmentos de atuação, sendo por exemplo a manufatura aditiva e robôs autônomos mais aplicáveis na manufatura discreta, porém também sendo aplicáveis em menor escala na indústria de processos.

Impactos Financeiros da indústria 4.0 no Brasil

De acordo com estudo da Agência Brasileira de Desenvolvimento Industrial, a aplicação das tecnologias da indústria 4.0 no Brasil tem potencial para gerar ganhos de pelo menos R$73 bilhões/ano no segmento industrial no país.

A Realidade no segmento sucroenergético

As indústrias do segmento sucroenergético se encontram em sua maioria na era da indústria 3.0, em que já existe um bom nível de instrumentação, automação industrial e aplicação de sistemas de informação para gestão de qualidade e produções.

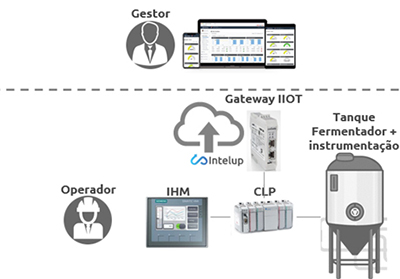

Apesar de contarem com diversos sistemas, as usinas ainda carecem de aplicações das tecnologias bases da indústria 4.0 para alcançarem o estado da arte em termos de produtividade e gestão. Um exemplo da possibilidade de evolução no setor sucroenergético foi constatado em pesquisa realizada com uma amostra de 30 Usinas, nas quais 46% delas não tem sequer integração entre as redes de automação e a rede de TI. Essa falta de integração aumenta o trabalho manual de analistas e engenheiros, pois estes precisam coletar dados segregados em diversos sistemas para gerenciar a qualidade e os processos produtivos.

Os Benefícios da adoção da indústria 4.0 nas usinas – gestão conectada

Adotar tecnologias como integração entre sistemas, computação em nuvem, Big Data e segurança de dados, que são base para a indústria 4.0, traz benefícios muito visíveis mesmo com aplicações rápidas. Tome-se como exemplo uma aplicação realizada como piloto adotando os conceitos acima citados, com o objetivo de identificar automaticamente em um processo fermentativo quando não houve assepsia de dornas.

No piloto foram coletados em tempo real dados da automação industrial (nível, temperatura) de um conjunto de dornas, esses dados foram enviados a uma aplicação em nuvem com um sistema de Big Data, que conseguiu por meio de algoritmos avançados identificar instantaneamente os momentos em que não foi realizada assepsia após um processo de fermentação (batelada).

Como principais benefícios se pode observar a diminuição no tempo de detecção da anomalia, que passou de um período de um dia para tempo real, além do aumento no nível de gestão sem aumentar o trabalho manual de um analista.

Conclusões

Existem grandes oportunidades de ganhos no segmento sucroenergético com a adoção de tecnologias da indústria 4.0, podendo diminuir custos relacionados a carga de trabalho para realizar análises de dados, assim como aumentar o nível e a velocidade de resposta da gestão de processos para tornar as usinas mais eficientes.