O caminho para o desenvolvimento tecnológico depende de empresas que façam a ponte entre as novas ideias e a oferta para a população. Define-se a transferência de tecnologia como “a movimentação da inovação tecnológica de uma organização de pesquisa & desenvolvimento para uma organização receptora” (Rogers et al.,2001). Este artigo é de 2016, portanto os números sofreram uma correção, mas os benefícios da aplicação destas tecnologias hoje são ainda maiores.

A aproximação entre ciência e prática é essencial no desenvolvimento e difusão de novas tecnologias para o setor de agroenergia, aumentando a eficiência industrial e reduzindo custos. Este estudo permite afirmar que para cada 1 real investido em P&D apresenta potencial de retorno de R$ 17,11 somente com redução de custos de produção nas usinas brasileiras.

Por fim, a transferência de tecnologia é uma facilitadora no intercâmbio e na formação de profissionais. O entendimento entre as relações humanas e a competência técnica é o fator chave para o sucesso de qualquer organização.

Tecnologia na produção de etanol

As empresas de agroenergia estão recorrendo à inovação tecnológica para a manutenção da competitividade brasileira no setor de etanol, principalmente considerando os elos que apresentam maior grau tecnológico agregado, como o álcool 2G e as biorrefinarias, cujo o sucesso não está somente ligado à quantidade de matéria-prima que o país possa produzir, mas também aos processos de obtenção dos produtos, principalmente os de caráter biotecnológicos (Winter et. al., 2010; Salles-Filho, 2015).

Melhorar o desempenho industrial pode se dar por meio de inovações nos processos de produção do etanol de primeira geração ou pelo desenvolvimento científico e tecnológico do etanol 2G e novos produtos químicos.

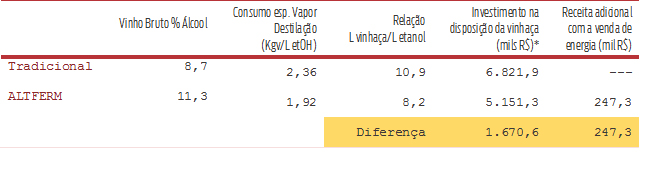

Apesar dos processos de produção do etanol a partir do caldo da cana-de-açúcar serem uma tecnologia madura, ainda há oportunidades para aumentar a conversão do açúcar e reduzir custos com mão-de-obra, energia e insumos. Esta discussão ganha ainda mais notoriedade quando analisamos a disparidade das eficiências dos processos e dos custos de produção (Tabela 1).

Tabela 1

* Mix:50%. Etanol: 1,54 R$/L. Açúcar: 79,70 R$/sc. Fonte: Cepea (18 -22/07/2016).

** Ácido sulfúrico (0,52 R$/kg); Dispersante (13,33 R$/kg); Antiespumante (7,35 R$/kg) e antibiótico (334 R$/Kg)

*** Custo com a disposição da vinhaça (7,80 R$/m3 vinhaça).

Existem oportunidades de inovação nos processos de primeira geração ainda a serem exploradas, como a redução das perdas de açúcar, novas estratégias para controlar contaminantes bacterianos, a redução dos volumes de vinhaça, economia de energia, melhor utilização da água, o desenvolvimento de novos processos de fermentação para matérias-primas alternativas e biorrefinarias para produtos de alto valor agregado.

ALTFERM®

O ALTFERM® é uma tecnologia com o objetivo de reduzir o volume de vinhaça, o consumo de vapor, o uso de água e o gasto com insumos por meio da elevação gradativa do teor alcoólico das fermentações industriais.

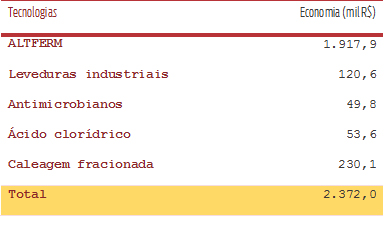

Com o uso desta tecnologia foi possível elevar o teor alcoólico de 8,7% para 11,3% em apenas três safras, resultando na redução do consumo específico de vapor na destilação e na relação litros de vinhaça para cada litro de etanol produzido. Tal inovação acarreta em economia de 1,67 milhões de reais com disposição da vinhaça para cada 2 milhões de toneladas de cana processadas (Tabela 2).

Tabela 2

- Variação do consumo específico de vapor na destilação e na relação litros de vinhaça / litro de etanol e o consequente impacto nos custos de disposição de vinhaça.

*Para cada 80.000 m3 de etanol produzido (equivalente a 2 milhões de toneladas de cana com mix de50%.). Custo com a disposição da vinhaça (7,80 R$/m3 vinhaça).

Seleção de leveduras

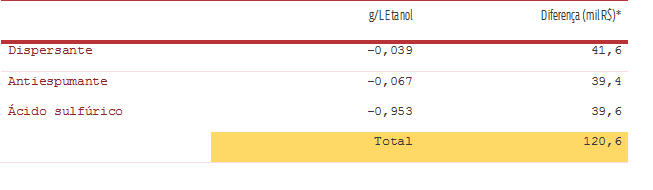

As mais recentes leveduras industriais difundidas no mercado apresentam maior taxa de persistência se comparadas com as leveduras tradicionalmente utilizadas para produção de etanol, permanecendo em média 6,7 semanas adicionais no processo fermentativo. Como a contaminação do processo com leveduras selvagens, via de regra, resulta no aumento do consumo de insumos, a permanência das novas leveduras industriais nas semanas adicionais resulta na economia de 120,6 mil reais com dispersante, antiespumante e ácido sulfúrico para cada 2 milhões de toneladas de cana processadas (Tabela 3).

Tabela 3

*Para cada 80.000 m3 de etanol produzido (equivalente a 2 milhão de toneladas de cana com mix de 50%). Dispersante: 13,33 R$/Kg; Antiespumante: 7,35 R$/Kg; Ácido sulfúrico: 0,56 R$/Kg.

Estratégias para controlar a contaminação bacteriana

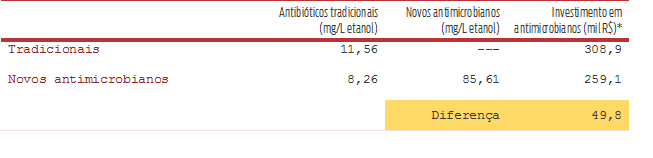

Manter a contaminação bacteriana em nível que não afete o rendimento de fermentação é um dos grandes desafios da produção de etanol com alta eficiência. Nos últimos anos, novos antimicrobianos foram desenvolvidos e difundidos comercialmente no setor sucroenergético, com destaque para os extratos de lúpulo e o dióxido de cloro, sendo uma importante opção aos antibióticos tradicionais. Esta nova dinâmica de utilização de antimicrobianos resultou na diminuição do uso de alguns produtos e aumento de outros, sendo que, no montante final, houve economia de 49,8 mil reais para cada 2 milhões de toneladas de cana processadas (Tabela 4).

Tabela 4

*Para cada 80.000 m3 de etanol produzido (equivalente a 2 milhões de toneladas de cana com mix de 50%). Antibióticos tradicionais: 334 R$/Kg; Extratos de lúpulo: 133 R$/Kg; Dióxido de cloro: 5,61 R$/kg.

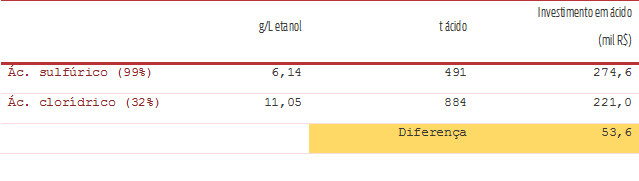

A praticidade, a eficiência e o custo/benefício fizeram do tratamento do levedo com ácido sulfúrico uma prática constante nas destilarias brasileiras. Na safra 2008/2009, as variações de demanda para a indústria de fertilizantes, mineração, síntese química, afetaram consideravelmente os preços e a disponibilidade do ácido sulfúrico para as usinas ao longo desta safra. Isto pressionou a necessidade de um insumo alternativo viável e com custo/benefício compatível para o uso nas fermentações industriais (Tabela 5).

Tabela 5

*Para cada 80.000 m3 de etanol produzido (equivalente a 2 milhões de toneladas de cana com mix de 50%). Ácido sulfúrico: 560 R$/t. Ácido clorídrico: 250 R$/t.

Caleagem fracionada a quente

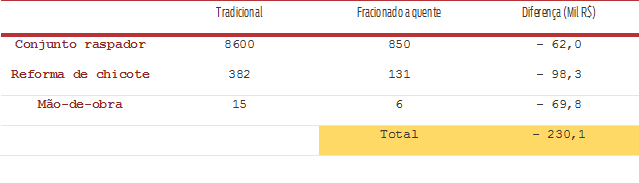

A caleagem a quente é muito utilizada em Louisiana (EUA) e já foi empregada no Brasil, entretanto caiu em desuso devido ao impacto do pH do caldo sulfitado na corrosão dos aquecedores de aço carbono. Assim, foi desenvolvida pela Fermentec em 2009 a caleagem fracionada a quente, tecnologia capaz de aumentar o tempo de campanha dos aquecedores e reduzir os custos com limpeza operativa, preservando a integridade dos aquecedores (Tabela 6).

Tabela 6. Investimento em limpeza operativa dos aquecedores de caldo com a tecnologia tradicional e a caleagem fracionada a quente.

*Para cada 80.000 m3 de etanol produzido (equivalente a 2 milhões de toneladas de cana com mix de 50%). Conjunto raspador: 14,00 R$/un. Chicotes: 485,00 R$/un. Mão-de-obra: 6,00 R$/hora.

Conclusão

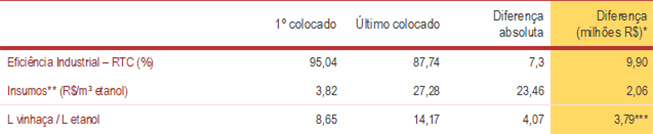

A adoção das tecnologias resultou na economia de 2,37 milhões para cada 2 milhão de toneladas de cana processadas nas usinas e destilarias, ou seja, redução de 1,19 R$/t cana.

Referências bibliográficas

Rogers, E. M., Takegami, S., & Yin, J. (2001). Lessons learned about technology transfer. Technovation, 21(4), 253-261.

Salles-Filho, S. 2015. Futuros do Bioetanol: Brasil na liderança? Rio de Janeiro: Elsevier.

Winter, E.; Lima, A. A.; Mendes, C. D. S. 2010. Mapeamento tecnológico da cadeia produtiva do etanol proveniente da cana-de-açúcar sob enfoque dos pedidos de patente: cenário brasileiro. In: Luís Augusto Barbosa Cortez. (Org.). Bioetanol de Cana-de-Açúcar: P&D para produtividade e sustentabilidade. São Paulo: Editora Edgar Blucher.

Autores: Fernando Henrique C. Giometti, Mário Lucio Lopes, Claudemir D. Bernardino, Henrique Berbert de Amorim Neto e Henrique Vianna de Amorim

Fonte: Portal FT setembro/2016