Reportagem publicada na revista Opiniões julho-setembro/2015

Colaboração: Henrique de Amorim Neto, Mário Lúcio Lopes, Luiz Teixeira e Fernando Henrique Giometti.

Henrique Vianna Amorim, Presidente da Fermentec

A fermentação é conhecida pela humanidade há milhares de anos. Existe até uma teoria de que a agricultura começou não para alimentar o homem, mas para produzir tubérculos e grãos para fermentar e produzir álcool para ser utilizado nas cerimônias religiosas. Mais recentemente, nos séculos XIX e XX, a fermentação foi elucidada por cientistas franceses, alemães e britânicos e impulsionou as indústrias de vinho, cerveja e destilados, principalmente. Como de médico e louco todo mundo tem um pouco, fazer álcool é fácil, mas, em escala industrial e com alta eficiência, é tarefa que poucos conseguem.

Se considerarmos um rendimento máximo possível ao redor de 92-93% nas condições industriais, entre nossos clientes – cerca de 60 unidades industriais –, 48% têm eficiência acima de 90%, e 16%, acima dos 91%. Todas utilizam leveduras selecionadas para álcool, e 14 unidades trabalham com leveduras personalizadas.

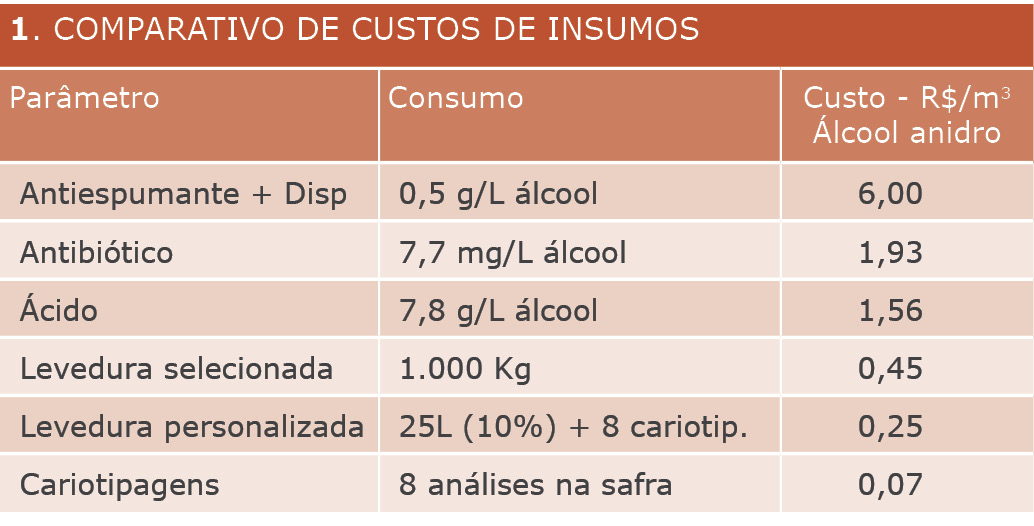

Nem metade das destilarias no Brasil utilizam leveduras selecionadas para etanol; essas unidades usam leveduras ou fermento de panificação, que, embora produzam etanol, em algumas semanas, são substituídas por leveduras contaminantes, das quais 95% trazem problemas para a fermentação, pois ou floculam, ou deixam açúcar sem fermentar, ou produzem muita espuma. Portanto, aumentam o custo do etanol produzido, devido a uma eficiência mais baixa e a um maior gasto em insumos, principalmente antimicrobianos e antiespumante. A desculpa em não usar levedura selecionada é somente uma: é caro; as leveduras não se mantêm por muito tempo. Na realidade, a levedura não é cara, conforme demonstra a tabela Comparativa de Custos de Insumos (1).

Portanto, no Brasil, há muito espaço para o aumento da eficiência e a redução de custo. Creio que o problema é cultural: problema de conhecimento, de treinamento de pessoal e, por fim, de investimento. Ninguém investe em algo se não tem conhecimento ou em que não acredita.

O plano decenal de expansão de energia (2013-2023) do Ministério de Minas e Energia, publicado em dezembro de 2014, afirma que o principal ganho na eficiência industrial virá da fermentação, pela disseminação de tecnologias para elevação do teor alcoólico. A tecnologia para se trabalhar com alta eficiência e menor custo existe e está sendo constantemente aperfeiçoada, senão, vejamos: nos últimos dez anos, foram desenvolvidos dois processos de fermentação para trabalhar com alto teor alcoólico, o Ecoferm e o Altferm. O Altferm, com até 12% de teor alcoólico, e o Ecoferm, com até 16% de teor alcoólico.

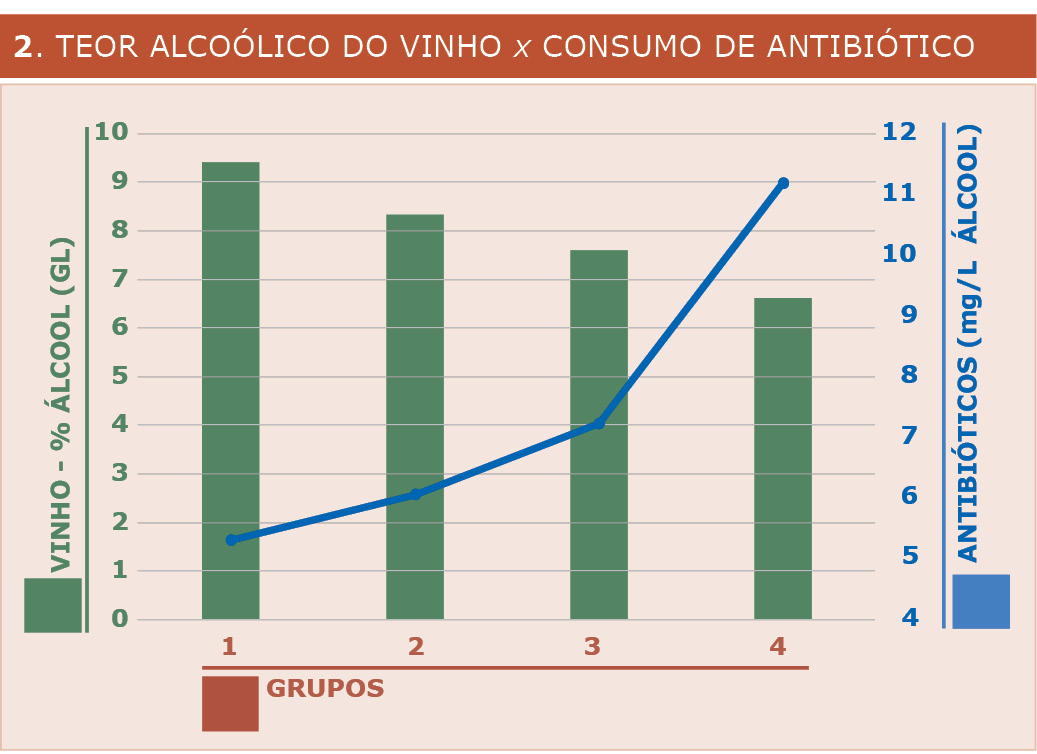

Quais as vantagens de se trabalhar com alto teor alcoólico? Na indústria, se economiza vapor na destilação e se tem uma fermentação com menor contaminação e menor gasto com insumos. Conforme o gráfico Teor alcoólico do Vinho versus consumo de Antibiótico (2), as unidades com teor alcoólico ao redor de 7% (v/v) consumiram mais que o dobro de antibiótico se comparadas ao Grupo 1, que manteve o teor alcoólico igual ou superior a 9% (v/v).

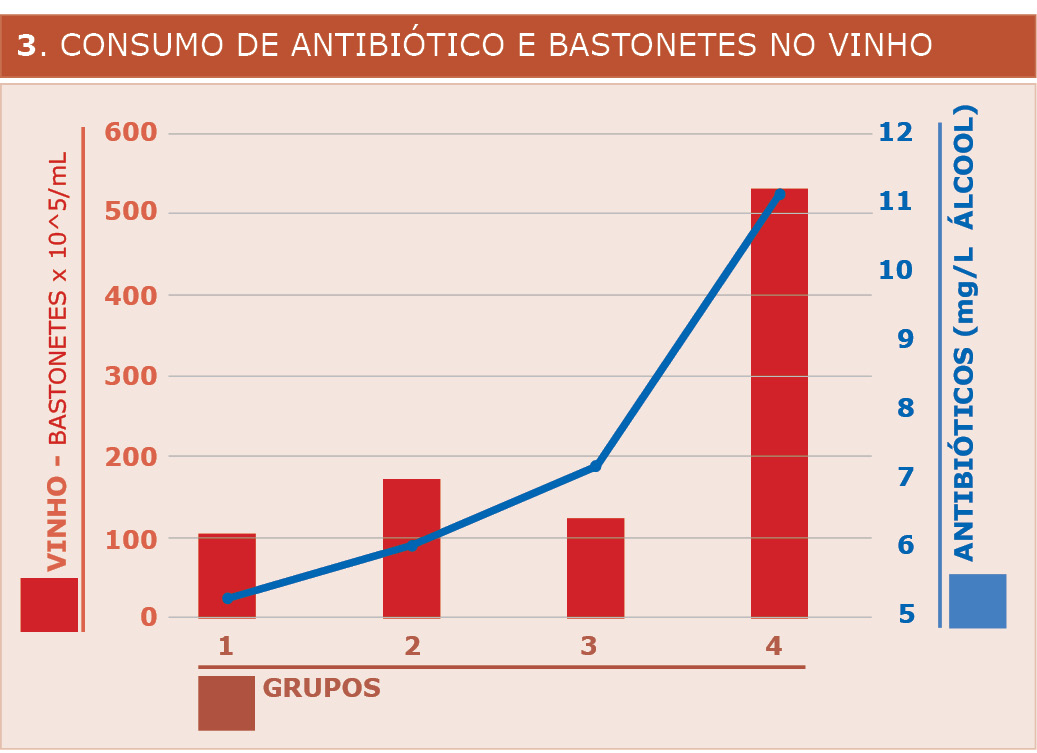

No caso do Grupo 4, o agravante foi o aumento no consumo de antibiótico não ter representado uma diminuição da contaminação, cinco vezes maiores em relação aos clientes do primeiro grupo, que trabalham com teor alcoólico mais elevado, conforme o gráfico Consumo de Antibiótico e Bastonetes no Vinho (3). Na lavoura, é a redução do volume de vinhaça que vai representar a diminuição do custo em sua distribuição.

O uso da vinhaça para fertirrigação da cana-de-açúcar é reconhecidamente uma boa prática agrícola do ponto de vista ambiental e produtivo, pois permite a reciclagem de minerais, economia com fertilizantes à base de potássio, aumento da fertilidade do solo e redução da captação de água para irrigação. Entretanto, devido ao acúmulo de íons pela aplicação contínua da vinhaça nas mesmas áreas por diversos anos, assim como dos riscos de lixiviação e contaminação de lençol freático, as legislações atuais restringem o uso da vinhaça em solos onde a concentração de K (camada 0-80 cm) seja superior a 5% da CTC – Capacidade de Troca de Cátions. Isso levou à necessidade de distribuir a vinhaça em áreas mais distantes, elevando os custos de transporte e aplicação.

A construção de canais que cortam áreas férteis por dentro do canavial, a impermeabilização de reservatórios, o uso de caminhões, a aquisição e o dimensionamento de bombas e de tubulações para atender a vazões elevadas, a manutenção e os prejuízos causados pela corrosão da vinhaça acabaram aumentando os custos das usinas, os quais estão diretamente relacionados com o volume de vinhaça, o raio médio do canavial e as formas utilizadas para armazenamento, transporte e sua aplicação no campo.

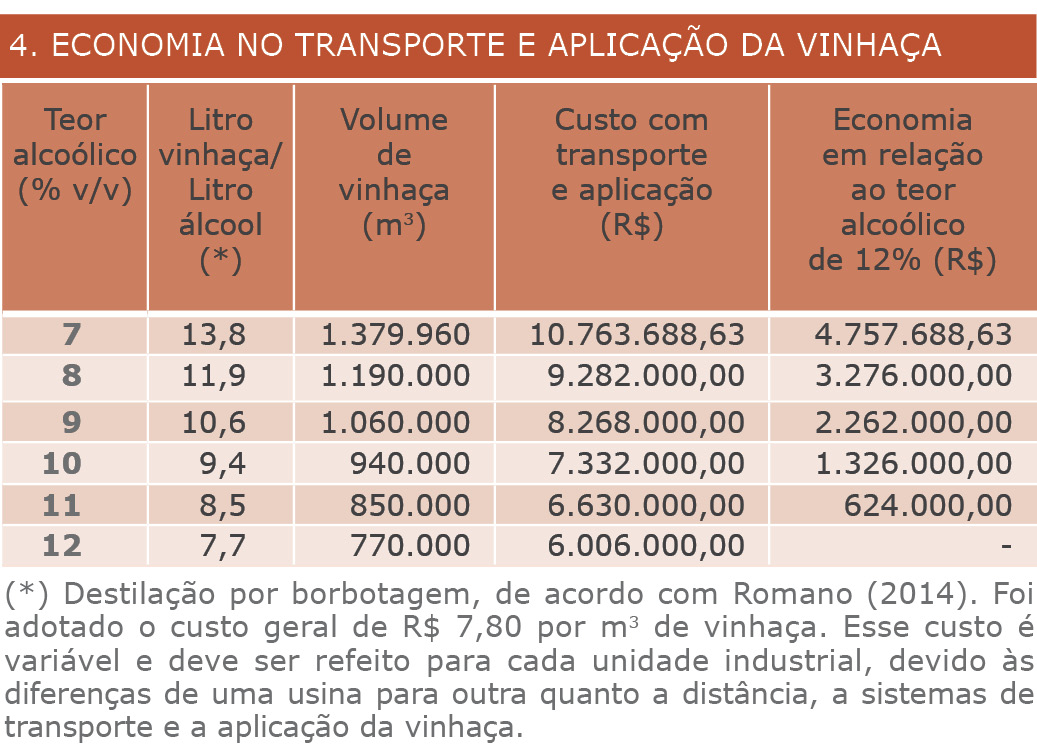

Por sua vez, o volume de vinhaça produzido pela indústria está diretamente relacionado ao teor alcoólico do vinho. Um pequeno aumento no teor alcoólico das fermentações pode gerar uma economia significativa com a vinhaça (Romano, 2014).

A tabela Economia no Transporte e Aplicação da Vinhaça, através da elevação do teor alcoólico para uma unidade industrial que produz 100.000 m3 de etanol por safra (4), ilustra os custos e a economia na fertirrigação em função da elevação do teor alcoólico e da redução do volume de vinhaça para uma usina que produz 100.000 m3 de etanol por safra.

Além disso, para as unidades industriais que estão planejando adquirir o concentrador de vinhaça para reduzir para até 2 litros de vinhaça por litro de etanol produzido, esses dois processos, Ecoferm e Altferm, são complementares a esses equipamentos. Com a implantação do Altferm, por exemplo, se aumenta a capacidade instalada do equipamento de concentração de vinhaça, reduzindo a quantidade de vapor gasto para a concentração de vinhaça desejada.

Tecnologia o Brasil tem e até exporta; é necessária a conscientização da maior parte dos produtores sobre as ferramentas que já existem para aumentar a eficiência e diminuir o custo do etanol. No atual momento, as unidades industriais não estão investindo em tecnologias com payback acima de 2 anos, porém, existem, hoje, tecnologias de redução do custo de produção com payback de 4 a 6 meses. É questão de fazer as contas para cada unidade e tomar a decisão certa.

Fonte: revista Opiniões